目前进的加工碳化硅产品工艺方法

碳化硅产品的应用方向和生产过程

2022年3月6日 长晶环节中,和单晶硅使用的提拉法工艺制备不同,碳化硅主要采用物理 2022年12月1日 实现碳化硅离子注入的方法 在碳化硅工艺制造过程中,典型的高能离子 一文了解碳化硅(SiC)器件制造工艺 ROHM技术社区

碳化硅单晶衬底加工技术现状及发展趋势 电子工程专辑 EE

2022年10月9日 目前报道的碳化硅切片加工技术主要包括固结、游离磨料切片、激光切割 2022年8月24日 就技术路线而言,碳化硅的单晶生产方式主要有物理气相传输法(PVT) 新能源|碳化硅产业链研究(产业链篇)器件工艺流程外延

碳化硅的制备及应用最新研究进展 ResearchGate

2022年5月20日 常用的制备碳化硅粉体方法有碳热还原法、机械粉碎法、溶胶– 凝胶法、 2022年10月10日 目前报道的碳化硅切片加工技术主要包括固结、游离磨料切片、激光切割、冷分离和电火花切片,不同技术对应的性能指标如表 1 所示,其中往复式金刚石固结磨料多线切割是最常应用于加工碳化硅单晶 碳化硅单晶衬底加工技术现状及发展趋势综述——浙

碳化硅晶圆:特性与制造,一步了解 ROHM技术社区

2024年5月6日 碳化硅晶圆的制造流程涉及前驱体净化处理、高温高压下的化学反应生成 2024年4月1日 因为以后要用到大量的这种材料因此想了解一下这种材料的生产工艺。比 我想了解一下碳化硅的生产工艺? 知乎

碳化硅加工工艺流程 百度文库

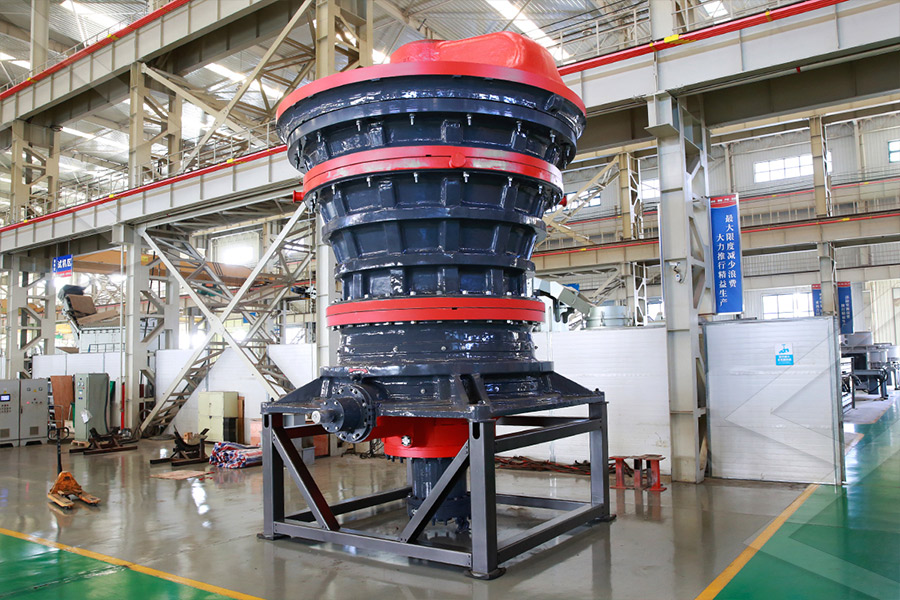

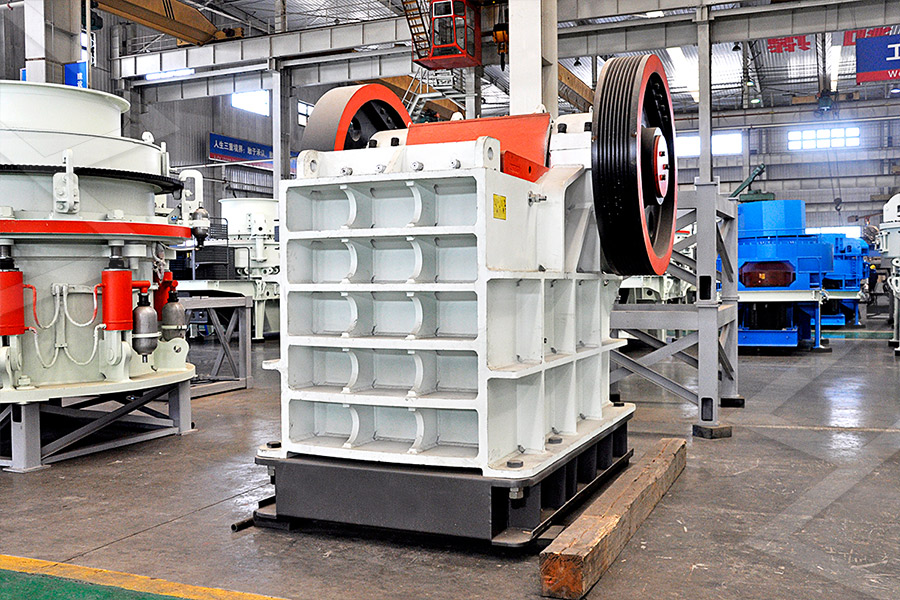

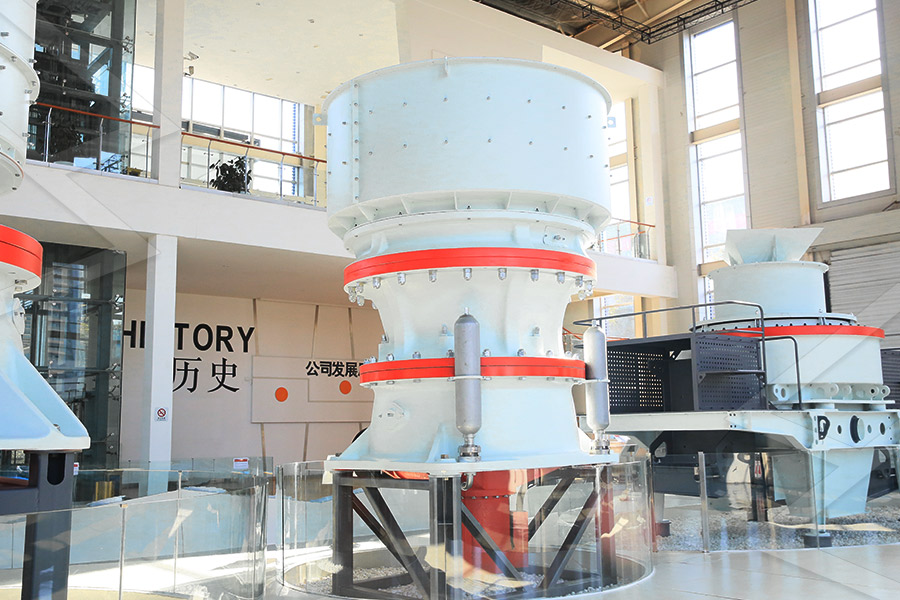

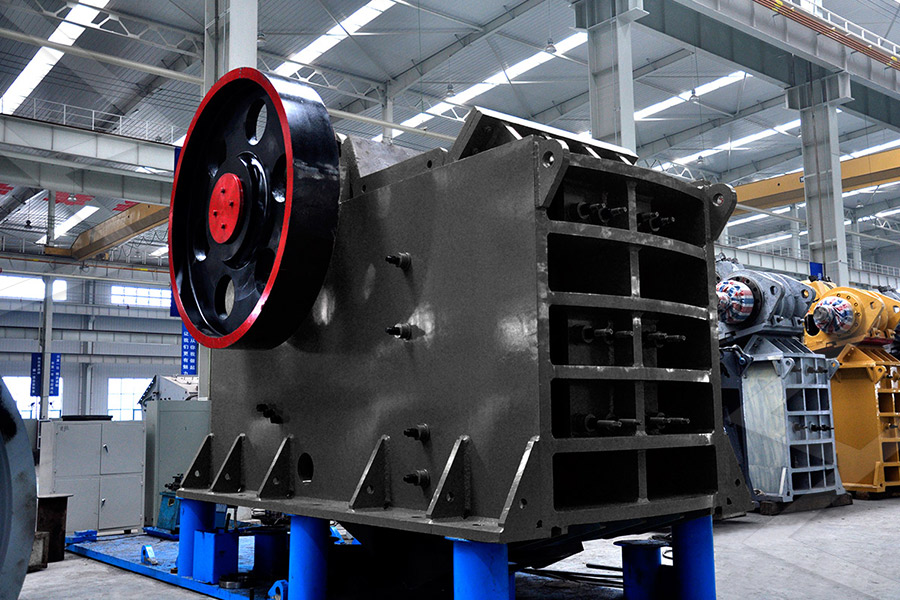

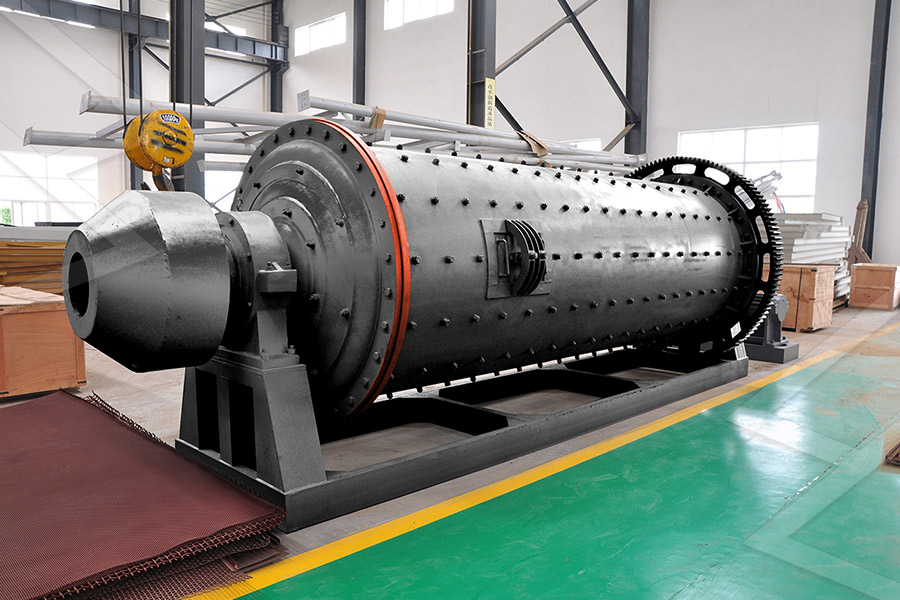

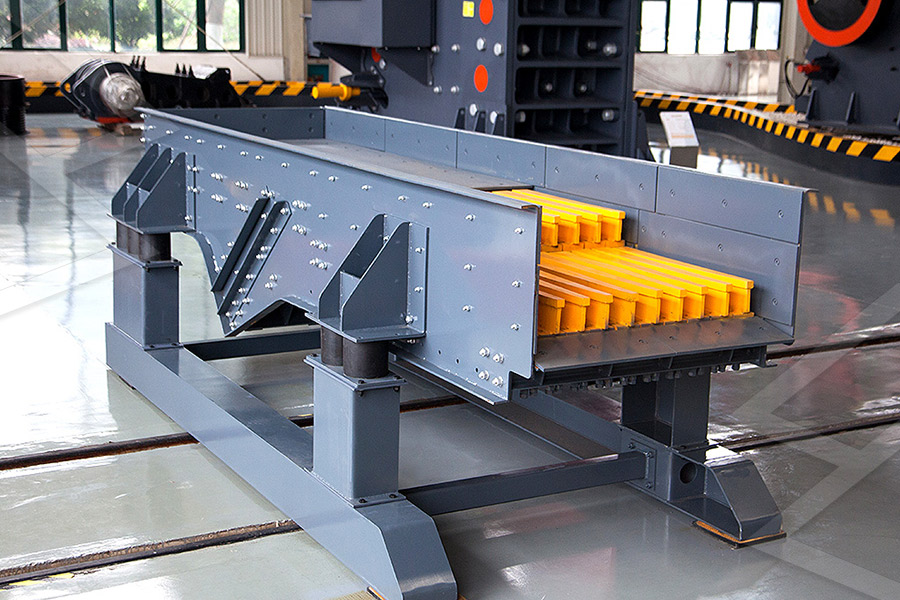

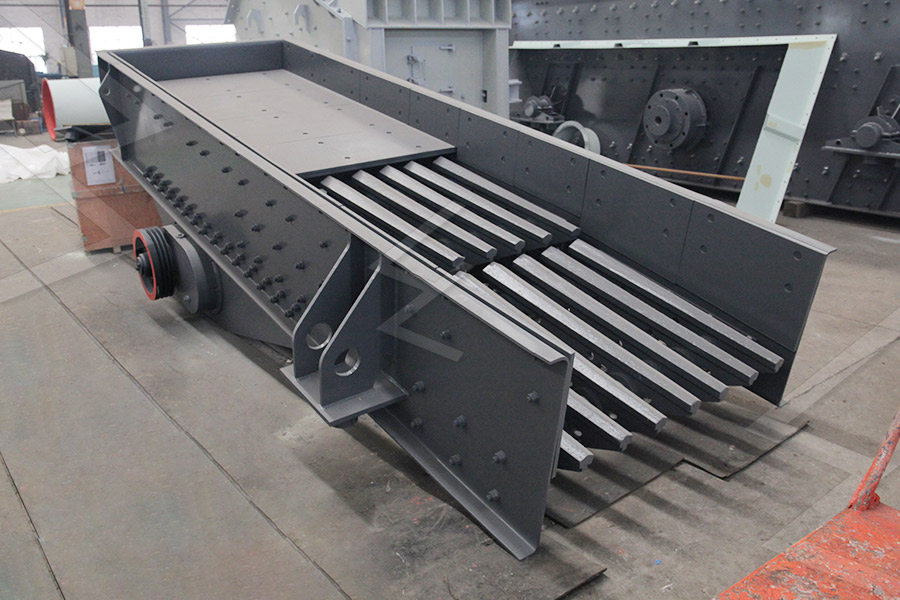

碳化硅加工工艺流程 一、碳化硅的发展史: 1893年 艾奇逊 发表了个制碳化硅的专 2016年2月27日 碳化硅的生产工艺流程是:原料一破碎一粉磨一磁选一超声波筛分一质量检查一包装。 1破碎 先需要对碳化硅原料进行破碎,这个过程中需要用到破碎设备。 破碎使用 锤破 、 反击破 、 对辊破 等大中型破 碳化硅生产工艺流程全方位解读

碳化硅衬底磨抛加工技术的研究进展与发展趋势 艾邦半导体网

2 天之前 本文以研究第三代半导体碳化硅衬底磨抛加工 技术为目的,综述了机械磨抛技术、化学反应磨抛技 术的进展 根据去除机理的不同,划分并总结现有磨 抛技术的特点:传统机械磨抛拥有较高的材料去除 率,但是其加工质量较差,且损伤严重;而化学腐蚀 反应磨 2014年11月7日 碳化硅机械件的加工工艺相同结构的零件用普通车工、铣工能加工的,SiC机械件却无法进行,需要特殊的加工方法如磨削加工、数控加工、电火花及超声波等机械加工工艺。 由于材质硬度大普通刀具难于切削,因此要用专用刀具。 21磨削加工工艺211精密磨削 碳化硅零部件机械加工工艺 豆丁网

碳化硅的生产工艺 百度文库

碳化硅的生产主要有熔融法和化学气相沉积法两种方法。 熔融法是通过高温将硅和石墨(或石墨化硅)混合加热熔融,然后冷却形成碳化硅。 具体工艺如下: 碳化硅的生产工艺2反应器装填:将处理好的基材放入CVD反应器中,并将反应器加热至合适的温度 本文对碳化硅的制备、烧结方法以及传统和新兴领域的应用进行了综述,分析了当前存在的问题,对未来的发展进行了展望。2 SiC的制备方法 21 固相法 固相法是利用两种或两种以上的固体物质,通过充分研磨和高温煅烧生产碳化硅的传统方法。碳化硅的制备及应用最新研究进展 汉斯出版社

铝基碳化硅复合材料的加工方法及应用研究颗粒激光

2023年12月8日 铣磨加工技术 目前 ,切削加工是 A1SiC复合材料的主要加工方法,但在切削加工中存在刀具磨损严重和难以获得良好加工表面质量的问题。 有研究提出了颗粒增强A1SiC复合材料的铣磨加工方法。 这种加工方法使用金刚石砂轮 (电镀或烧结)在数控铣床上 2024年2月29日 碳化硅籽晶是晶体生长的基底,为晶体生长提供基础晶格结构,同样也是决定晶体质量的核心原料。 籽晶位于反应器内部或原料上方。 03 晶体生长 SiC晶体生长是SiC衬底生产的核心工艺,核心难点在于提升良率。 目前SiC晶体的生长方法主要有物理气相 碳化硅SiC衬底生产工艺流程与革新方法 模拟技术 电子

知乎专栏 随心写作,自由表达 知乎

2 天之前 在降本需求催动下,需要将一个大的碳化硅(SiC)晶锭切成尽可能多的薄碳化硅(SiC)晶圆衬底,同时随着晶圆尺寸不断增大 (目前8英寸晶圆已有量产,下一步将拓展12英寸晶圆的生长),这些都对切割工艺的要求提出了更高的标准。 目前主流的切割工艺大体 顺应降本增效趋势,半导体碳化硅(SiC) 衬底4种切割技术

浮思特|碳化硅SiC生产工艺的全景解析 百家号

2024年4月18日 三、Acheson工艺 Acheson工艺是一种传统的SiC生产方法。在此过程中,将混 合好的硅砂和碳素材料填充在特制的石墨坩埚中,利用电弧炉产生的高温进行反应。炉温在反应区可达2400°C,这时硅砂和碳在石墨电极的电场作用下发生反应,生成碳化硅。2023年8月8日 碳化硅功率器件与传统硅功率器件制作工艺不同,不能直接制作在碳化硅单晶材料上,必须在导通型单晶衬底上额外生长高质量的外延材料,并在外延层上制造各类器件。碳化硅一般采用PVT方法,温度高达2000多度,且加工周期比较长,产出比较低,因而碳化硅衬底的成本是非常高的。碳化硅晶圆产业链的核心:外延技术 电子工程专辑 EE

碳化硅粉末的生产和应用

碳化硅的合成: 选择石油焦、无烟煤、木炭等碳原料和石英砂、硅石等硅原料,通过高温烧结得到碳化硅。 碳化硅的具体生产工艺包括 加工和粉碎: 合成后的碳化硅通常呈块状。 必须使用破碎机将其破碎成不超过 5 毫米的颗粒。然后,使用成型机将其成型为不超过 2 毫米的颗粒,其中椭圆形颗粒 2024年4月10日 6 器件制造难点:碳化硅器件制造过程中的掺杂步骤需要在高温下完成,且需要采用高温离子注入的方式,这与传统硅基器件的扩散工艺不同。这些步骤需要精密的设备和严格的工艺控制,以确保器件的结构和功能。综上所述,碳化硅的制备难点相较于传统硅基器件主要在于更高的制备温度、更慢的 SIC知识(2):衬底生产工艺难点碳化硅衬底现在生长

碳化硅菲涅尔微结构的激光超精密磨削工艺技术基础 百度学术

围绕碳化硅菲涅尔微结构这种典型硬脆复杂零件的高效高精度加工目标,本文开展了碳化硅的激光加工机理,菲涅尔微结构的激光成型工艺,菲涅尔微结构磨削波纹度等方面的理论和实验研究本论文主要包含以下几个方面: (1)通过激光烧蚀环槽实验分析了红外亚纳秒 2023年3月20日 碳化硅器件发展方向与面临的三大难题 芯智讯 09:39 发布于 广东 芯智讯官方账号 + 关注 摘要:Yole Intelligence在Power SiC 2022报告中提供的数据显示:SiC设备市场预计将持续增长,2021年至2027年的复合年增长率将超过30%,2027年将超过60亿美元,预计汽车将 碳化硅器件发展方向与面临的三大难题 腾讯网

一文了解碳化硅(SiC)器件制造工艺 ROHM技术社区

2022年12月1日 碳化硅因其出色的物理性能,如高禁带宽度、高电导率和高热导率,有望成为未来制作半导体芯片的主要材料之一。 为了确保SiC器件的优质应用,本文将详细介绍SiC器件制造中的离子注入工艺和激活退火工艺。 离子注入是一种向半导体材料内部加入特 2010年9月29日 图解白刚玉微粉和碳化硅微粉的生产工艺流程 产品知识 河南锐 2018年8月1日刚玉只有白刚玉微粉,碳化硅有绿碳化硅微粉和少量立方氮化硅微粉。白刚玉微粉的生产工艺流程有两种,如下两图所示:碳化硅微粉的生产工艺流进的碳化硅粉生产工艺厂家/价格采石场设备网

国内外碳化硅陶瓷材料研究与应用进展 CERADIR 先进陶瓷在线

2022年4月24日 国内外碳化硅陶瓷材料研究与应用进展 李辰冉;谢志鹏;康国兴;安迪;魏红康;赵林 分享 摘要: 碳化硅陶瓷材料具有良好的耐磨性、导热性、抗氧化性及优异的高温力学性能,被广泛应用于能源环保、化工机械、半导体、国防军工等领域。 然而,由 2020年6月10日 碳化硅是用天然硅石、碳、木屑、工业盐作基本合成原料,在电阻炉中加热反应合成。 其中加入木屑是为了使块状混合物在高温下形成多孔性,便于反应产生的大量气体及挥发物从中排除,避免发生爆炸,因为合成IT碳化硅,将会生产约14t的一氧化碳 (CO 碳化硅的合成、用途及制品制造工艺

碳化硅:半导体材料的未来与激光加工的新机遇 RF技术社区

2024年2月2日 在碳化硅的加工过程中,激光技术发挥着越来越重要的作用。激光与碳化硅材料的相互作用,可以根据需求选择不同的激光类型。连续激光或长脉冲激光主要通过热效应对材料进行加工,而皮秒、飞秒级的超短脉冲激光则通过材料等离子体去除实现非传统意义上 2023年5月18日 1)加工效率较低,碳化硅晶锭长度较短,使用多线切割技术需要先将多个晶锭进行拼接,降低了加工效率; 2)材料损耗率高,加工过程中切割线会将部分碳化硅材料削磨成碎屑从而产生锯口损失,并且高速运动会在表面形成粗糙切痕,材料损耗率高 碳化硅材料切割的下一局:激光切割 电子工程专辑 EE

碳化硅SiC切削难点解析鑫腾辉数控

2020年2月25日 鑫腾辉是专业的陶瓷精雕机生产厂家,碳化硅SiC硬度具有硬度高难切削的特点,本文详细的介绍了SiC的加工工艺特征以及注意事项,咨询碳化硅加工机床请拨 。 鑫腾辉数控专业生产各种型 2024年1月12日 碳化硅生产流程主要涉及以下过程: 1)单晶生长,以高纯硅粉和高纯碳粉作为原材料形成碳化硅晶体;2)衬底环节,碳化硅晶体经过切割、研磨、抛光、清洗等工序加工形成单晶薄片,也即半导体衬底材料; 3)外延片环节,通常使用化学气相沉积(CVD)方法 碳化硅产业链图谱器件生产工艺流程

一文看懂碳化硅晶片加工及难点 艾邦半导体网

2 天之前 一、对温度和压力的控制要求高,其生长温度在2300℃以上; 二、长晶速度慢,7 天的时间大约可生长2cm 碳化硅晶棒; 三、晶型要求高、良率低,只有少数几种晶体结构的单晶型碳化硅才可作为半导体材料; 四、切割磨损高,由于碳化硅的硬度极大,在对其 2024年2月3日 1一种碳化硅陶瓷的注射成型方法,其特征在于,按以下步骤进行:混料造粒注塑成 型催化脱酯烧结; (一)混料: 其混料包括有机物与无机物两部分的混合; 无机物部分包括两部分:碳化硅粉体和烧结助剂; 碳化硅粉体:D50粒度在01um~5um,占无机物 一种碳化硅陶瓷的注射成型方法pdf原创力文档

新能源|碳化硅产业链研究(产业链篇)器件工艺流程外延

2022年8月24日 碳化硅生产流程主要涉及以下过程: 1)单晶生长,以高纯硅粉和高纯碳粉作为原材料形成碳化硅晶体;2)衬底环节,碳化硅晶体经过切割、研磨、抛光、清洗等工序加工形成单晶薄片,也即半导体衬底材料; 3)外延片环节,通常使用化学气相沉积(CVD)方法 2024年2月20日 由于碳化硅陶瓷的硬度极高,传统的成型方法如挤压、烧结等在加工过程中容易产生裂纹、变形等问题,导致产品质量不稳定。 3 减少裂纹和变形:由于陶瓷生胚加工机床采用非接触式加工方式,刀具与陶瓷生胚之间不存在直接的碳化硅陶瓷加工新方法:陶瓷生胚加工机床的优势与挑战

线锯切片技术及其在碳化硅晶圆加工中的应用

2023年6月18日 表 1 比较了目前单晶 SiC 不同切片工艺的主流加工质量。传统的金刚石锯片内圆锯切只适用材 料的粗加工,无法应用于大尺寸单晶 SiC 的精密加工。目前 SiC 晶锭的切片技术主要有砂浆线切割、金刚线 切割以及超声辅助的金刚线切割。2020年12月3日 近几年以碳化硅陶瓷为基的复相陶瓷相继出现,改善了单体材料的韧性和强度。 碳化硅主要的四大应用领域,即功能陶瓷、高级耐火材料、磨料及冶金原料。 二、碳化硅陶瓷的应用举例 表1 碳化硅陶瓷的用途 1碳化硅磨料磨具 碳化硅的硬度很大、可制备成 一文了解碳化硅陶瓷相关特性与应用领域 CERADIR 先进

知乎专栏 随心写作,自由表达 知乎

2024年1月3日 碳化硅陶瓷 1 高硬度:碳化硅陶瓷具有非常高的硬度,接近于金刚石。 这使得传统的加工方法,如切削和钻孔,变得困难。 常规的刀具和钻头很容易磨损或折断。 碳化硅陶瓷的高硬度要求使用特殊的刀具和加工方法。 应对方法:采用超硬刀具,如钻石涂层 碳化硅陶瓷的加工难点及应对方法有哪些?刀具硬度工艺

知乎专栏 随心写作,自由表达 知乎

碳化硅合成方法和生产工艺流程介绍千家信耐材千家信耐材为您介绍:碳化硅生产工艺流程 碳化硅的生产工艺流程适用于冶金、建材、化工、矿山等领域用于碳化硅磨粉加工,可根据不同的研磨要求选择合适的研磨和辅助设备。相关碳化硅粉碎设备、研磨设备、筛分设备、进料 碳化硅产品的生产工艺

技术干货 激光在碳化硅半导体晶圆制程中的应用

4 天之前 在碳化硅半导体晶圆的后道制程中,需要进行单个晶圆的标记、切割、分片、封装等步骤,最终成为完整的商用芯片,其中晶圆的标记、切割制程目前已逐渐开始使用激光加工设备来取代传统机械加工设备进行处理,具有效率高、效果好、材料损失小等优点。2023年4月26日 1)碳化硅切割设备方面:国内首款高线速碳化硅金刚线切片机 GCSCDW6500可获得和砂浆切割相同的晶片质量,同时大幅提升切割效率, 显著降低生产成本,行业内独家实现批量销售,实现国产替代,同时公 司已推出适用于 8 寸碳化硅衬底切割的碳化硅金刚线碳化硅设备行业深度报告:多技术并行,衬底切片设备加速

碳化硅晶圆的快速高质量复合加工方法 CIOMP

2020年10月27日 2中国科学院长春光学精密与物理研究所,吉林长春 摘要 为了提升单晶碳化硅(SiC)材料的抛光效率及表面质量,提出了将传统抛光与磁流变抛光(MRF)相结合的 新方法,并对一块直径为100mm的单晶SiC晶圆进行实际加工。 首先,采用环抛技术将单晶SiC晶圆 2012年8月19日 《碳化硅和生产工艺技术 碳化硅的加工制造方法》《碳化硅和生产工艺技术 碳化硅的加工制造方法》01010109:55碳化硅和生产工艺技术 碳化硅的加工制造方法光盘目录:CN一种碳化硅介孔材料及其制备方法CN一种高比表面积碳化硅及其制备方法CN一种碳化硅片状晶体的制备方法CN一种碳化硅陶瓷材料的 《碳化硅和生产工艺技术,碳化硅的加工制造方法》 道客巴巴

碳化硅单晶衬底加工技术现状及发展趋势 亿伟世科技

2023年2月13日 摘 要:碳化硅单晶具有极高的硬度和脆性,传统加工方式已经不能有效地获得具有超高光滑表面的碳化硅晶片。针对碳化硅单晶衬底加工技术,本文综述了碳化硅单晶切片、薄化与抛光工艺段的研究现状,分析对比了切片、薄化、抛光加工工艺机理,指出了加工过程中的关键影响因素和未来发展趋势。知乎专栏 随心写作,自由表达 知乎

进的碳化硅粉生产工艺

2021年4月7日 进的碳化硅粉生产工艺,百度百科进的碳化硅粉生产工艺导读今年月中旬开工的万吨碳化硅精细微粉项目,采用了目前国际上进的生产工艺和设备,建成后年营业收入预计可达亿元。 月日消息,中国平煤神马集团在淘汰落后产能从不具竞争力优势领域退出的同时,中国平煤神马集团则大举挺进新材料 2 天之前 本文以研究第三代半导体碳化硅衬底磨抛加工 技术为目的,综述了机械磨抛技术、化学反应磨抛技 术的进展 根据去除机理的不同,划分并总结现有磨 抛技术的特点:传统机械磨抛拥有较高的材料去除 率,但是其加工质量较差,且损伤严重;而化学腐蚀 反应磨 碳化硅衬底磨抛加工技术的研究进展与发展趋势 艾邦半导体网

碳化硅零部件机械加工工艺 豆丁网

2014年11月7日 碳化硅机械件的加工工艺相同结构的零件用普通车工、铣工能加工的,SiC机械件却无法进行,需要特殊的加工方法如磨削加工、数控加工、电火花及超声波等机械加工工艺。 由于材质硬度大普通刀具难于切削,因此要用专用刀具。 21磨削加工工艺211精密磨削 碳化硅的生产主要有熔融法和化学气相沉积法两种方法。 熔融法是通过高温将硅和石墨(或石墨化硅)混合加热熔融,然后冷却形成碳化硅。 具体工艺如下: 碳化硅的生产工艺2反应器装填:将处理好的基材放入CVD反应器中,并将反应器加热至合适的温度 碳化硅的生产工艺 百度文库

碳化硅的制备及应用最新研究进展 汉斯出版社

本文对碳化硅的制备、烧结方法以及传统和新兴领域的应用进行了综述,分析了当前存在的问题,对未来的发展进行了展望。2 SiC的制备方法 21 固相法 固相法是利用两种或两种以上的固体物质,通过充分研磨和高温煅烧生产碳化硅的传统方法。2023年12月8日 铣磨加工技术 目前 ,切削加工是 A1SiC复合材料的主要加工方法,但在切削加工中存在刀具磨损严重和难以获得良好加工表面质量的问题。 有研究提出了颗粒增强A1SiC复合材料的铣磨加工方法。 这种加工方法使用金刚石砂轮 (电镀或烧结)在数控铣床上 铝基碳化硅复合材料的加工方法及应用研究颗粒激光

碳化硅SiC衬底生产工艺流程与革新方法 模拟技术 电子

2024年2月29日 碳化硅籽晶是晶体生长的基底,为晶体生长提供基础晶格结构,同样也是决定晶体质量的核心原料。 籽晶位于反应器内部或原料上方。 03 晶体生长 SiC晶体生长是SiC衬底生产的核心工艺,核心难点在于提升良率。 目前SiC晶体的生长方法主要有物理气相 知乎专栏 随心写作,自由表达 知乎

顺应降本增效趋势,半导体碳化硅(SiC) 衬底4种切割技术

2 天之前 在降本需求催动下,需要将一个大的碳化硅(SiC)晶锭切成尽可能多的薄碳化硅(SiC)晶圆衬底,同时随着晶圆尺寸不断增大 (目前8英寸晶圆已有量产,下一步将拓展12英寸晶圆的生长),这些都对切割工艺的要求提出了更高的标准。 目前主流的切割工艺大体 2024年4月18日 三、Acheson工艺 Acheson工艺是一种传统的SiC生产方法。在此过程中,将混 合好的硅砂和碳素材料填充在特制的石墨坩埚中,利用电弧炉产生的高温进行反应。炉温在反应区可达2400°C,这时硅砂和碳在石墨电极的电场作用下发生反应,生成碳化硅。浮思特|碳化硅SiC生产工艺的全景解析 百家号

碳化硅晶圆产业链的核心:外延技术 电子工程专辑 EE

2023年8月8日 碳化硅功率器件与传统硅功率器件制作工艺不同,不能直接制作在碳化硅单晶材料上,必须在导通型单晶衬底上额外生长高质量的外延材料,并在外延层上制造各类器件。碳化硅一般采用PVT方法,温度高达2000多度,且加工周期比较长,产出比较低,因而碳化硅衬底的成本是非常高的。