曲轴铜套磨损表现

载荷和转速对铜合金材料摩擦磨损性能的影响

2021年12月16日 种铜合金材料摩擦磨损性能的影响,采用扫描电子显微镜(SEM)和能谱仪(EDS)分析磨损表面形貌及元素成分,讨 论了QSn702、CuZn31Si1和Cu9Ni6Sn的磨 综合来看,铝青铜铜套、铝青铜+石墨铜套以及锡青铜铜套在耐磨性方面表现主要优于黄铜铜套和锌基铜套。 因此,在高速、高负荷的机械传动部件中,应选择这些材质制作的铜套。铜套:不同材质铜套筒耐磨性的比较 百度文库

摩擦速度对铜基摩擦材料摩擦磨损性能影响

2009年12月17日 影响材料摩擦磨损性能的因素有许多,如摩擦 压力、摩擦温度、摩擦速度、摩擦方式、表面状态以及 材料的结构成分等 在摩擦制动的情况下,摩擦速度 是一个变化 曲轴的正确拆装及磨损的修理 应根据轴颈磨损规律查找磨损部位 , 可用外径千分 尺测量其圆度和圆柱度 , 以确定曲轴的修理级别和磨削 尺寸, 具体方法如下 。 先测 量润 滑 油 曲轴的正确拆装及磨损的修理 百度文库

曲轴铜套磨损表现

同时在工作中应该保持曲轴铜套良好的润滑,避免由于自动分油器检测装置失灵,导致曲轴颈与滑动轴承之间缺油形成干摩擦,造成局部磨损。为保证产品的高精度,我厂有着完善。挖掘 直观检查法是一种简单直观的曲轴磨损测量方法,通过肉眼观察曲轴表面,判断磨损情况。 该方法的优点是简单快捷,无需特殊仪器设备,但缺点是主观性较强,无法量化磨损程 曲轴磨损测量方法百度文库

不同气氛环境中钢 铜摩擦副的高速 干滑动摩擦磨损特性研究

2009年12月2日 结果表明,在不同气氛环境中,摩擦副表现出完全不同的摩擦磨损特性,在二氧化碳气氛环境中,摩擦副的摩擦 系数与 CrNiM o钢的磨损率均高于氧气气氛环境中,这是由 2018年3月22日 摘要: 使用PCD刀具对锡青铜合金材料进行高速干式切削试验,分别采用扫描电镜(SEM)、X射线能谱仪(EDS)对刀具的磨损形貌进行观察和磨损区域化学成 PCD刀具高速干式切削铜合金的磨损研究

含Cr铜基粉末冶金摩擦材料的磨损图研究

根据线磨损量的变化,构建出以制动能量和摩擦组元Cr含量为变量的线磨损量图,主要包含三个区域:低磨损区、中磨损区和高磨损区,并建立出各区域边界转变方程;结合磨损表 轴套磨损传统的解决方法主要有堆焊、刷镀、打麻点或者直接报废更新等,这些方法都不能很好的解决轴套磨损问题,比如堆焊工艺虽然部分有效解决轴套磨损问题,但是也很容易 轴套磨损百度百科

气缸套的磨损原因及正确维护 百度文库

气缸套的磨损原因及正确维护 1气缸套内圆表面磨损测量 目前,无论是在船上还是在船厂检测气缸套内圆表面的磨损情况均是利用一般的量具,如内径千分尺、内径百分表或随机专用内径百分表。 通过测量缸径和计算圆度误差、圆柱度误差或内径增量,磨损 2021年11月17日 2 气缸磨损的修理方法 一、缸套磨损原因分析 气缸套的工作环境非常恶劣,磨损的原因很多。 由于结构原因,通常允许正常磨损,但使用和维护不当会造成异常磨损。 1结构原因造成的磨损1)润滑条件差会导致缸套上部严重磨损。 缸套上部靠近燃烧 气缸套磨损的主要原因 气缸磨损的修理方法 太平洋汽车网百科

气缸套磨损的主要原因太平洋汽车百科

2021年11月17日 安装气缸套时,如果出现安装误差,气缸中心线与曲轴轴线不垂直,会造成气缸套异常磨损。 2)连杆铜套孔歪斜。 修理时,铰连杆小头铜套时,铰刀倾斜,造成连杆铜套孔偏斜,活塞销中心线与连杆小头中心线不平行,迫使活塞向缸套一侧倾斜,也造成缸套 2024年5月21日 大齿轮上下跳动大曲折,大齿轮端容易断,内外套磨损, 传动轴容易断。这些并不是冲床超才所导致的,基本上都是铜套磨损严重之后,运转位置跳动过大,产生了很大的间隙。如果你的冲床出现视频当中的这种现象,一定要及时更换铜套。冲床铜套跟着曲轴转动如何处理抖音

气缸套磨损的主要原因 百度知道

2022年7月18日 安装气缸套时,如果出现安装误差,气缸中心线与曲轴轴线不垂直,会造成气缸套异常磨损。 2)连杆铜套孔歪斜。 修理时,铰连杆小头铜套时,铰刀倾斜,造成连杆铜套孔偏斜,活塞销中心线与连杆小头中心线不平行,迫使活塞向缸套一侧倾斜,也造成缸套异 2013年10月27日 发动机曲轴油封接触面磨损的处理Total110No420l1铜业工程C0PPERENGINEERING总第110(江西铜业集团公司德兴铜矿,江西德兴)摘要:本文详细地介绍了在发动机修理过程中,遇到曲轴的油封接触表面出现过度磨损情况,导致发动机运行 发动机曲轴油封接触面磨损的处理 豆丁网

纯铜表面强化及其磨损性能研究pdf 豆丁网

2012年11月9日 固定磨料磨损数据试样内氧化后磨损量(mg)36431857相对耐磨性ε100001961834松散磨料磨损纯铜试样和渗铝内氧化试样在磨料不同振动频率下磨损曲线如图6所示。 纯铜和渗铝内氧化后试样磨损失重曲线通过图 可以看出:1)在相同的振动频率 45加强保养 汽车发动机气缸磨损的基本规律和维护分析(2)径向截面的磨损规律在平行于气缸圆周方向的横截面上,气缸磨损成不规则的椭圆形,使圆度偏差增大。 磨损最大部位发生在进气门的对面。 (3)同一台发动机的磨损规律不同气缸磨损情况不尽 汽车发动机气缸磨损的基本规律和维护分析 百度文库

j21s63a 扬力冲床 才一年 冲压时曲轴磨损百度知道

2015年10月10日 J21S63A为深喉口机械式刚性离合器冲床,出现曲轴与铜套磨损的情况有:1、铜套处加油不及时,导致铜套处缺油出现磨损;2、铜套处在冲压过程中出现发热闷车现象,此处抱轴后,配合曲轴发生变化,局部间隙变小导致长期咬伤磨损。3 2024年5月25日 某企业设备曲轴定位套位置磨损,磨损数据如下:轴径Ф420mm、磨损深度18mm、磨损宽度310mm。 企业用了索雷碳纳米聚合物材料技术来修复曲轴磨损,修复步骤如下: 4、利用轴上未磨损部位确定修复部位同轴超全的修复曲轴磨损步骤部位定位处理

超全的修复曲轴磨损步骤部位定位处理

2024年5月25日 某企业设备曲轴定位套位置磨损,磨损数据如下:轴径Ф420mm、磨损深度18mm、磨损宽度310mm。 企业用了索雷碳纳米聚合物材料技术来修复曲轴磨损,修复步骤如下: 4、利用轴上未磨损部位确定修复部位同轴2022年11月27日 在安装气缸套时,若存在安装误差,气缸中心线和曲轴轴线不垂直,会造成气缸套非正常磨损。 连杆铜套孔偏斜。 在修理中,铰削连杆小头铜套时,铰刀倾斜而造成连杆铜套孔偏斜,活塞销中心线与连杆 缸套磨损有什么情况 汽车维修技术网

j21s63a 扬力冲床 才一年 冲压时曲轴磨损百度知道

2015年10月10日 j21s63a 扬力冲床 才一年 冲压时曲轴磨损 我来答 首页 用户 认证用户 帮帮团 认证团队 合伙人 热推榜单 企业 媒体 j21s63a 扬力冲床 才一年 冲压时曲轴磨损 怀疑是铜套磨损冲压平台上全是铜粉沫 怀疑是铜套磨损 冲压平台上全是铜粉沫 展开 对于铜套与轴的配合间隙的具体值,可以根据实际需求进行调整,以保证轴承的正常工作和寿命。 铜套与轴的配合间隙 铜套和轴的配合间隙是机械设计中的一个重要参数,在保证轴与套之间可以自由旋转的同时,也要保证间隙不宽不窄,以避免因摩擦力过大或过小而导致的故障 铜套与轴的配合间隙 百度文库

发动机曲轴的磨损与修复 百度文库

如果发动机曲轴磨损严重,磨削法无法修复或效果较差,可采用等离子喷涂法来修复。 231喷涂前轴颈的表面处理 1根据轴颈的磨损情况,在曲轴磨床上将其磨圆,直径一般减少050—100mm。 2用铜皮对所要喷涂轴颈的邻近轴颈进行遮蔽保护。 3用拉毛机对待涂 自带加油泵进行加注润滑油一次,防止曲轴铜套和套轨干磨拉伤。 (2)禁止在操纵机构和自动停闭机构运行不正常时进行工作。 (3)禁止在冲床台面放任何东西和改变脚踏机构或垫任何物件。 (4)禁止同时在冲模上放一个以上的胚料件和用手清理铁屑和边 冲床安全操作规程、注意事项及维护保养百度文库

请问摩托车曲轴坏了,会有什么故障出现,分别是些什么故障

2021年7月16日 一、摩托车曲轴坏了的表现: 逐渐都会这样,勤保养会适当延长使用寿命,正常的磨损日积月累长时间的使用,很少保养甚至缺机油,最低也要几万公里没有问题,如果使用不当,会加重磨损 再加上根部烧蚀后应力发生变化,所以断裂发生在轴颐根部与曲臂 2019年12月15日 曲轴 坏了会与曲轴套箍咬合不严,上下晃动,严重的发动机直接报废。 如果是曲轴位置传感器坏了,就确认不了曲轴的转角了,发动机电脑收不到曲轴位置传感器的信号,为了保护发动机就不点火、不喷油了,汽车表现出来的征兆就是没有 高压电 、不喷油 汽车曲轴坏了会出现什么情况呢? 百度知道

曲轴铜瓦用什么材质最好百度知道

2023年5月11日 3 定期检查检测曲轴铜瓦的使用情况。曲轴铜瓦作为内燃机曲轴箱的重要组成部分,使用期间需要经常检查润滑情况、磨损程度等,如有损坏应及时更换。4 加强内燃机的维护保养。对内燃机做好定期的维保,检查曲轴铜瓦的情况,更换铜瓦以及及时清洗换 2013年7月31日 曲轴磨损 曲轴磨损(crankshaft wear out)是指柴油机运转时,曲轴在轴承中转动,其接触表面由于摩擦而产生的磨损。 曲轴磨损的表现形式为轴颈产生圆度和圆柱度误差。 造成轴颈不均匀磨损的原因是:在每一工作循环中,曲轴要承受经活塞连杆机构传来 曲轴磨损 国际船舶网

冲床曲轴铜套卡死 抖音

2024年4月17日 您在查找冲床曲轴铜套卡死吗?抖音综合帮你找到更多相关视频、图文、直播内容,支持在线观看。更有海量高清视频、相关直播、用户,满足您的在线观看需求。2020年11月2日 往复式压缩机机组曲轴轴瓦、中间曲轴轴瓦、连杆大头瓦、连杆小头瓦。其中大头瓦以及曲轴轴承使用剖分式结构,轴瓦承载面的巴氏合金平均厚度为1mm,这属于薄壁瓦,具备弹性大、比压小、导热快与 往复式压缩机轴瓦碎裂失效原因分析

变速箱磨损铜套表现 抖音

2024年5月11日 您在查找变速箱磨损铜套表现吗?抖音综合帮你找到更多相关视频、图文、直播内容,支持在线观看。更有海量高清视频、相关直播、用户,满足您的在线观看需求。在安装气缸套时,若存在安装误差,气缸中心线和曲轴轴线不垂直,会造成气缸套非正常磨损。 2)连杆铜套孔偏斜。 在修理中,铰削连杆小头铜套时,铰刀倾斜而造成连杆铜套孔偏斜,活塞销中心线与连杆小头中心线不平行,迫使活塞向气缸套的某一边倾斜,也会造成气缸套 气缸套的磨损原因及正确维护 百度文库

曲轴故障及检测 百度文库

曲轴的裂纹多发生在曲柄与轴颈之间的过渡圆角处以及油孔处。 2曲轴的检修 曲轴的检验主要包括裂纹的检验、变形的检验和磨损的检验。 (1)裂纹的检修。 曲轴清洗后,首先应检查有无裂纹。 可用磁力探伤器或染色渗透剂进行裂纹的检验。 若曲轴检验出 2023年12月9日 在现代工业中,摩擦和磨损是不可避免的现象,而石墨铜套则是一种能够有效地解决这些问题的优秀材料。 作为一种具有自润滑性能的金属复合材料,石墨铜套在各种高负载、高速度、高温和腐蚀性的环境中表现出优异的润滑和耐磨性能。石墨铜套:高效润滑与耐磨的完美结合

曲轴连杆机构主要配合件的配合活塞

09:31 曲轴连杆机构主要配合件的配合 王崇宣 曲轴连杆机构各配合件的配合关系都有极高的要求,如活塞与汽缸的配合、活塞环与汽缸的配合、曲轴颈与轴瓦的配合等。 当这些配合件的配合关系遭到破坏时,柴油机就不能正常工作。 因此,在柴油机 气动小绞车曲轴的滚动轴承磨损间隙太大,而导致气马达运转中有异常撞击声时的处理方法是更换()。A、绞车曲轴 B、活塞 气动小绞车曲轴的滚动轴承磨损间隙太大,而导致气马达运转

曲轴的主要损伤形式有:磨损、腐蚀、裂纹和断裂、()等

2024年1月3日 设备劣化的主要表现形式有:机械磨损 ,金属组织和性质变化、蠕变、高温腐蚀等,疲劳裂纹,腐蚀 答案 单选题 对曲轴进行检查的主要内容有()。Ⅰ轴颈磨损Ⅱ高温腐蚀Ⅲ轴颈裂纹Ⅳ红套滑移Ⅴ曲轴失稳Ⅵ 4、更换曲轴箱内全部机油,清洗呼吸器。 5、检查、调整联轴器的对中情况。 6、清除压缩缸、活塞、活塞环以及排气口上的积极灰,检查记录活塞环、气缸磨损情况及活塞环开口间 隙及侧向间隙,必要时进行修理或更换。 THANKS 压缩机启动检查往复式压缩机开车及日常操作、维护规范学习百度文库

载荷和转速对铜合金材料摩擦磨损性能的影响

2021年12月16日 载荷和转速对铜合金材料摩擦 磨损性能的影响 樊文欣1*, 郭佩剑1, 原 霞1, 王玉帅2, 魏 悦1 (1 中北大学 机械工程学院, 山西 太原 ; 2 中北大学 机电工程学院, 山西 太原 ) 摘 要: 采用MMW1A摩擦磨损试验机,对比研究干摩擦条件下,载荷和转速对QSn702 2021年2月20日 在安装气缸套时,若存在安装误差,气缸中心线和曲轴轴线不垂直,会造成气缸套非正常磨损。 2)、连杆铜套孔偏斜。 在修理中,铰削连杆小头铜套时,铰刀倾斜而造成连杆铜套孔偏斜,活塞销中心线与连杆小头中心线不平行,迫使活塞向气缸套的某一边倾斜,也会造成气缸套非正常磨损。【图】汽车气缸套的磨损原因以及正确维护方法维修保养用车

气缸铜套的磨损如何减轻 百度文库

气缸铜套的磨损 如何减轻 发动机气缸套和活塞环是在高温、高压、交变载荷和腐蚀的情况下工作的一对摩擦副。长期在复杂多变的情况下工作,其结果是造成气缸套磨损变形,影响发动机的动力性、经济性和使用寿命。认真分析气缸套磨损变形的原因 轴颈磨损不均匀主要表现为轴颈的圆度 、 圆柱度降 低。连杆轴颈圆度降低 的部位一般 在轴颈靠近 曲轴 中 心线一侧 , 而圆柱度降低 的部位一般在润滑油道杂质附 着 的一侧 和 受力 大的部 位 。 主轴 颈 的磨 损 与气 缸 数 、 曲 轴 长度及 平 衡 块 曲轴的正确拆装及磨损的修理 百度文库

金华大型铜套报价「杭州星淼机械供应」 8684网企业资讯

1 天前 金华大型铜套报价「杭州星淼机械供应」金华大型铜套报价。铜套在机械装配中可以提高效率的方式包括:减少摩擦:铜套作为轴承材料,减少磨损:铜套能够在机械运转中减少磨损,保持零部件的精度和表面质量,提高精度:铜套具有较好的尺寸稳定性和耐磨性,可以保证装配后的机械设备有更高 2023年12月14日 2、曲轴轴颈表面划痕或拉伤 主要原因有:①装配时不注意清洁,使柴油机内带进了渣滓、金属物等磨粒。 ②不按时更换油底壳的润滑油,使润滑油中含有较大的金属物等磨粒混进轴瓦和轴颈的缝隙里刻划和拉伤摩擦表面。 ③空气滤清器维护保养不当,缸 发动机曲轴损伤原因分析及预防措施懂车帝

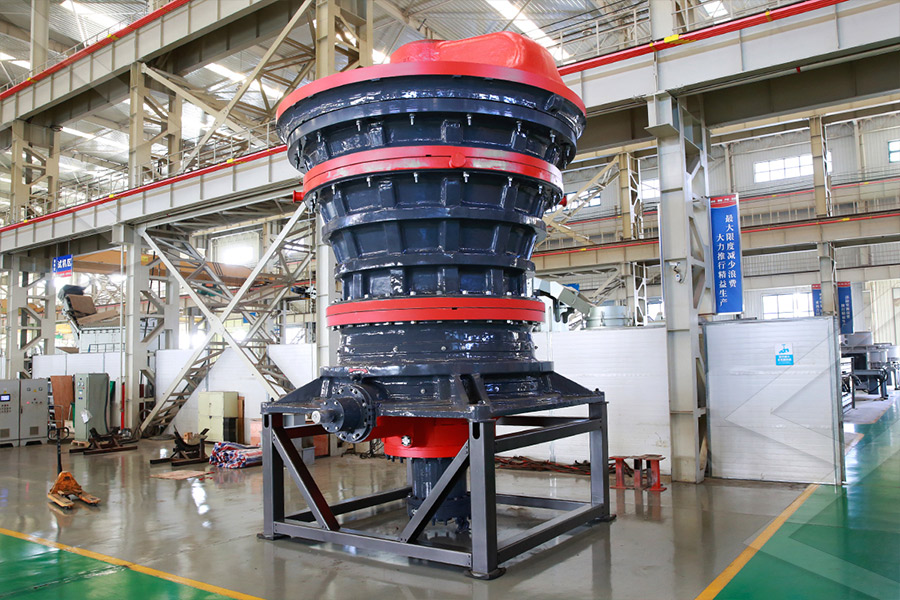

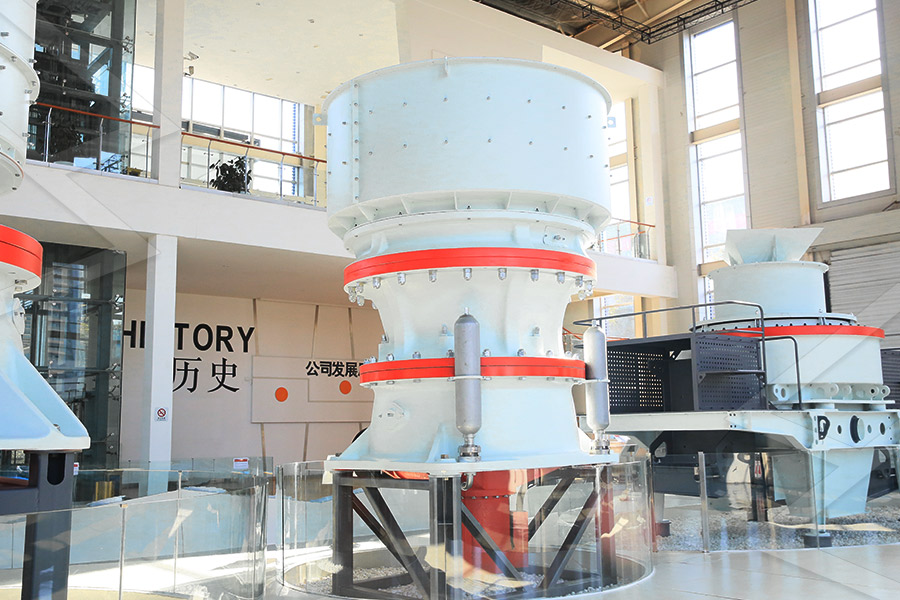

圆锥破偏心铜套烧套的3个症状、8种原因及应对措施矿机之家

2022年7月19日 圆锥体破裂期间可能会发生突然停工,其中一个故障可能是偏心铜套。本文分享圆锥偏心的铜套出现故障的原因和解决方法。偏心套症状 通常有三种情况表示衬套套管。1)破碎机完全固定。2)润滑剂过热。3)怀柔滤网上有铜屑。偏心铜套套管的原因2023年1月4日 它是支承气缸套、曲轴连杆机构及其他所有零部件重量并保证各零部件之间具有正确的相对位置的本体。气缸采用气缸套结构,安装在气缸体上的缸套座孔中,便于当气缸套磨损时维修或更换。图2~图5为四种缸体模型图。 图2 一进一出铸铁缸体 图3 二进二出铸铜往复压缩机的内部结构详解(上)连杆曲轴填料

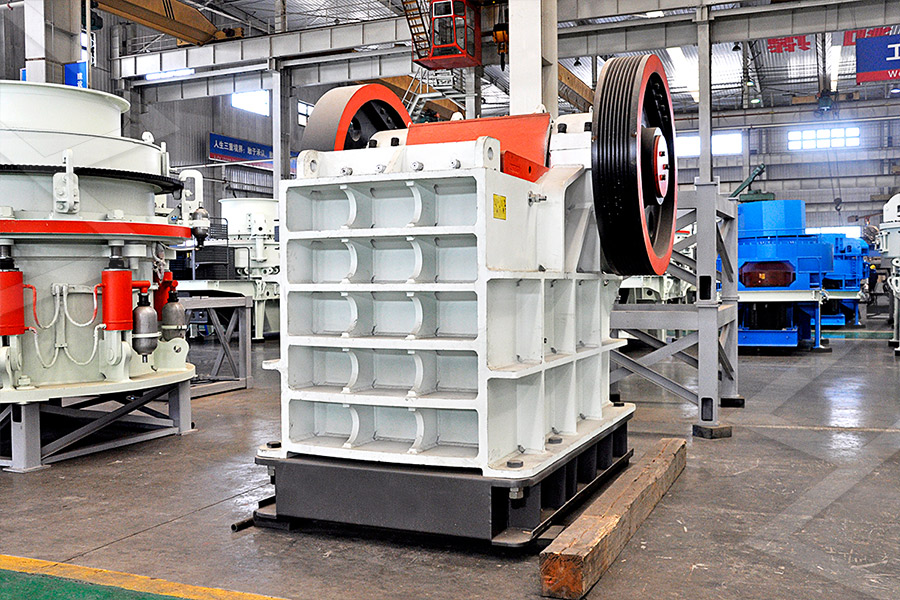

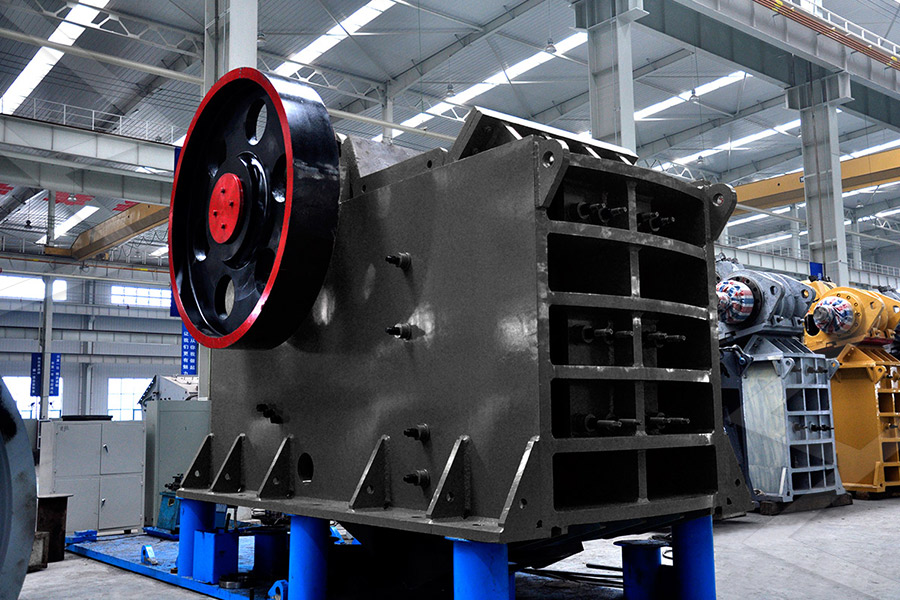

注塑机曲轴铜套苏州曼西精密机械有限公司、苏州曼西、曼

注塑机曲轴铜套苏州曼西精密机械有限公司位于誉名人间天堂的城市苏州,其位置风景秀丽、交通便利。多年来公司秉承:质量为先,信誉为重,服务为诚“原则,不断创新发展,积及参与同行业技术交流与推广,及时把握市场方向,为广大客户提供具有竞争力的生产设备,筛选相关技术人才 实训二 曲轴磨损的检测 若大于允许值,应按轴颈的分級修理原则确定修理尺寸,进行修磨。 曲轴轴颈修理尺寸的确定:主轴颈和连杆轴颈的修理尺寸一般分为 3 至 6 级,级差为 025 mm,帕萨特或桑塔纳车型尺寸级别如表 31 所示。 表 31曲轴轴颈修理分级尺寸 实训二 曲轴磨损的检测 百度文库

气缸套的磨损原因及正确维护 百度文库

气缸套的磨损原因及正确维护 1气缸套内圆表面磨损测量 目前,无论是在船上还是在船厂检测气缸套内圆表面的磨损情况均是利用一般的量具,如内径千分尺、内径百分表或随机专用内径百分表。 通过测量缸径和计算圆度误差、圆柱度误差或内径增量,磨损 2021年11月17日 2 气缸磨损的修理方法 一、缸套磨损原因分析 气缸套的工作环境非常恶劣,磨损的原因很多。 由于结构原因,通常允许正常磨损,但使用和维护不当会造成异常磨损。 1结构原因造成的磨损1)润滑条件差会导致缸套上部严重磨损。 缸套上部靠近燃烧 气缸套磨损的主要原因 气缸磨损的修理方法 太平洋汽车网百科

气缸套磨损的主要原因太平洋汽车百科

2021年11月17日 安装气缸套时,如果出现安装误差,气缸中心线与曲轴轴线不垂直,会造成气缸套异常磨损。 2)连杆铜套孔歪斜。 修理时,铰连杆小头铜套时,铰刀倾斜,造成连杆铜套孔偏斜,活塞销中心线与连杆小头中心线不平行,迫使活塞向缸套一侧倾斜,也造成缸套 2024年5月21日 大齿轮上下跳动大曲折,大齿轮端容易断,内外套磨损, 传动轴容易断。这些并不是冲床超才所导致的,基本上都是铜套磨损严重之后,运转位置跳动过大,产生了很大的间隙。如果你的冲床出现视频当中的这种现象,一定要及时更换铜套。冲床铜套跟着曲轴转动如何处理抖音

气缸套磨损的主要原因 百度知道

2022年7月18日 安装气缸套时,如果出现安装误差,气缸中心线与曲轴轴线不垂直,会造成气缸套异常磨损。 2)连杆铜套孔歪斜。 修理时,铰连杆小头铜套时,铰刀倾斜,造成连杆铜套孔偏斜,活塞销中心线与连杆小头中心线不平行,迫使活塞向缸套一侧倾斜,也造成缸套异 2013年10月27日 发动机曲轴油封接触面磨损的处理Total110No420l1铜业工程C0PPERENGINEERING总第110(江西铜业集团公司德兴铜矿,江西德兴)摘要:本文详细地介绍了在发动机修理过程中,遇到曲轴的油封接触表面出现过度磨损情况,导致发动机运行 发动机曲轴油封接触面磨损的处理 豆丁网

纯铜表面强化及其磨损性能研究pdf 豆丁网

2012年11月9日 固定磨料磨损数据试样内氧化后磨损量(mg)36431857相对耐磨性ε100001961834松散磨料磨损纯铜试样和渗铝内氧化试样在磨料不同振动频率下磨损曲线如图6所示。 纯铜和渗铝内氧化后试样磨损失重曲线通过图 可以看出:1)在相同的振动频率 45加强保养 汽车发动机气缸磨损的基本规律和维护分析(2)径向截面的磨损规律在平行于气缸圆周方向的横截面上,气缸磨损成不规则的椭圆形,使圆度偏差增大。 磨损最大部位发生在进气门的对面。 (3)同一台发动机的磨损规律不同气缸磨损情况不尽 汽车发动机气缸磨损的基本规律和维护分析 百度文库

j21s63a 扬力冲床 才一年 冲压时曲轴磨损百度知道

2015年10月10日 J21S63A为深喉口机械式刚性离合器冲床,出现曲轴与铜套磨损的情况有:1、铜套处加油不及时,导致铜套处缺油出现磨损;2、铜套处在冲压过程中出现发热闷车现象,此处抱轴后,配合曲轴发生变化,局部间隙变小导致长期咬伤磨损。2024年5月25日 某企业设备曲轴定位套位置磨损,磨损数据如下:轴径Ф420mm、磨损深度18mm、磨损宽度310mm。 企业用了索雷碳纳米聚合物材料技术来修复曲轴磨损,修复步骤如下: 4、利用轴上未磨损部位确定修复部位同轴超全的修复曲轴磨损步骤部位定位处理